超伝導コイル

超伝導コイルとは、極低温まで冷却することで電気抵抗がゼロになる「超伝導材料」を用いたコイルです。電気抵抗がないため、大電流を流してもエネルギー損失がほとんどなく、非常に強力で安定した磁場を長時間発生させることができます。ITERでは、この特長を活かして核融合反応に必要なプラズマを閉じ込めます。

超伝導コイルによって、大変強力な磁場を発生させます。強力な磁場によって目には見えないドーナツ状の閉じ込める篭(かご)をつくり, 炉心プラズマを閉じ込めます。

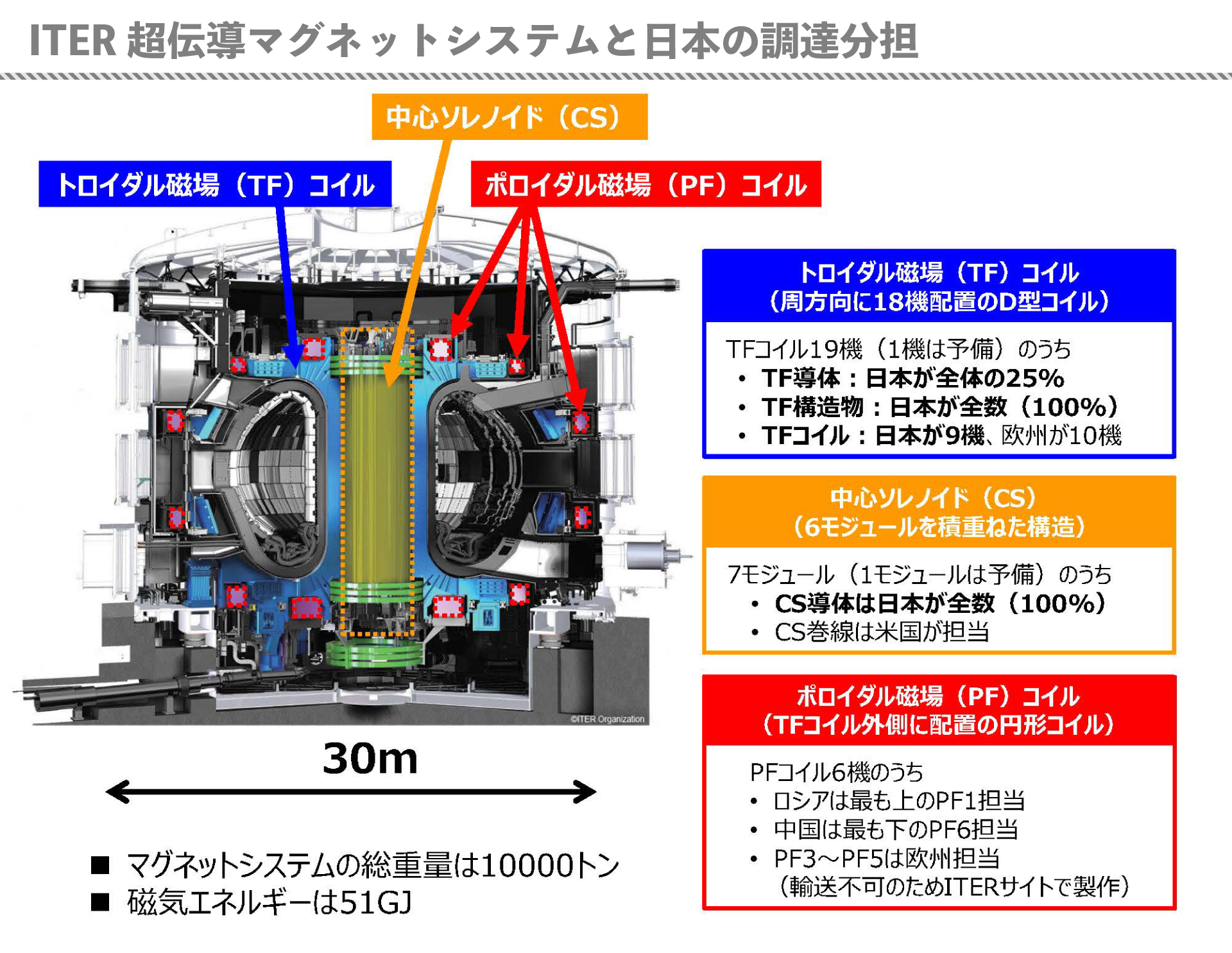

ITERの超伝導コイルは大きく分けて3種類あります。

1種類目は、ドーナツ方向に18コ並べられたD型のトロイダル磁場(TF)コイルです。

2種類目は、装置中心(ドーナツの中心の空間部分)に設置された円筒状の中心ソレノイド(CS)です。

3種類目は、トロイダル磁場コイルの外側に設置された円形のポロイダル磁場(PF)コイルです。

この3種類の超伝導コイルによって、炉心プラズマはドーナツ状に閉じ込められ、制御されています。

※画像をクリックすると大きい画像が表示されます。

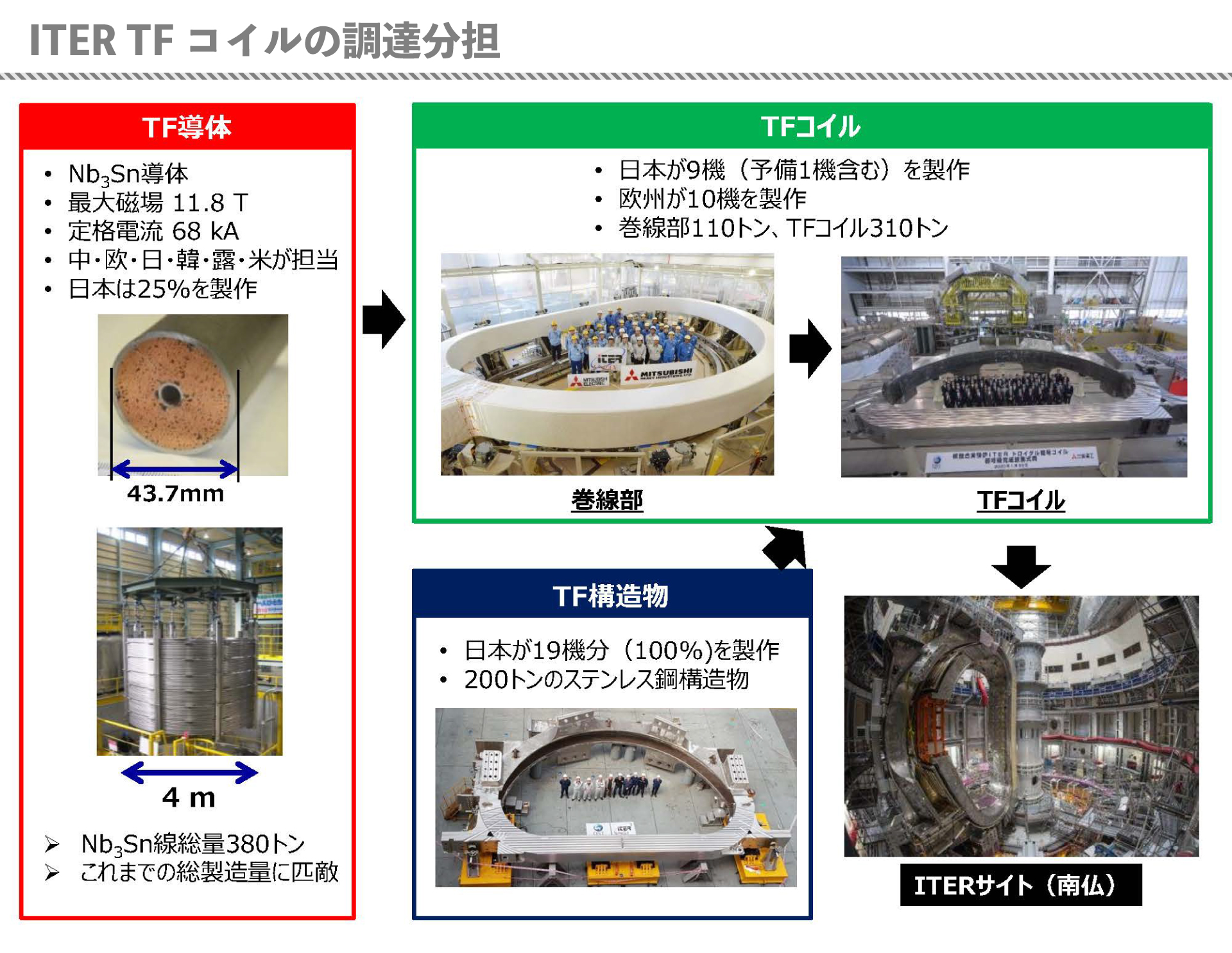

ITER超伝導マグネットシステムは直径30メートル、重量は1万トンに及ぶ巨大な超伝導マグネットシステムです。トロイダル磁場(TF)コイル、中心ソレノイド(CS)、ポロイダル磁場(PF)コイルの3種類の超伝導コイルで構成されています。そのうち、日本は25%のTF導体、全数19機のTF構造物、9機のTFコイル、全数100%のCS導体を分担しました。

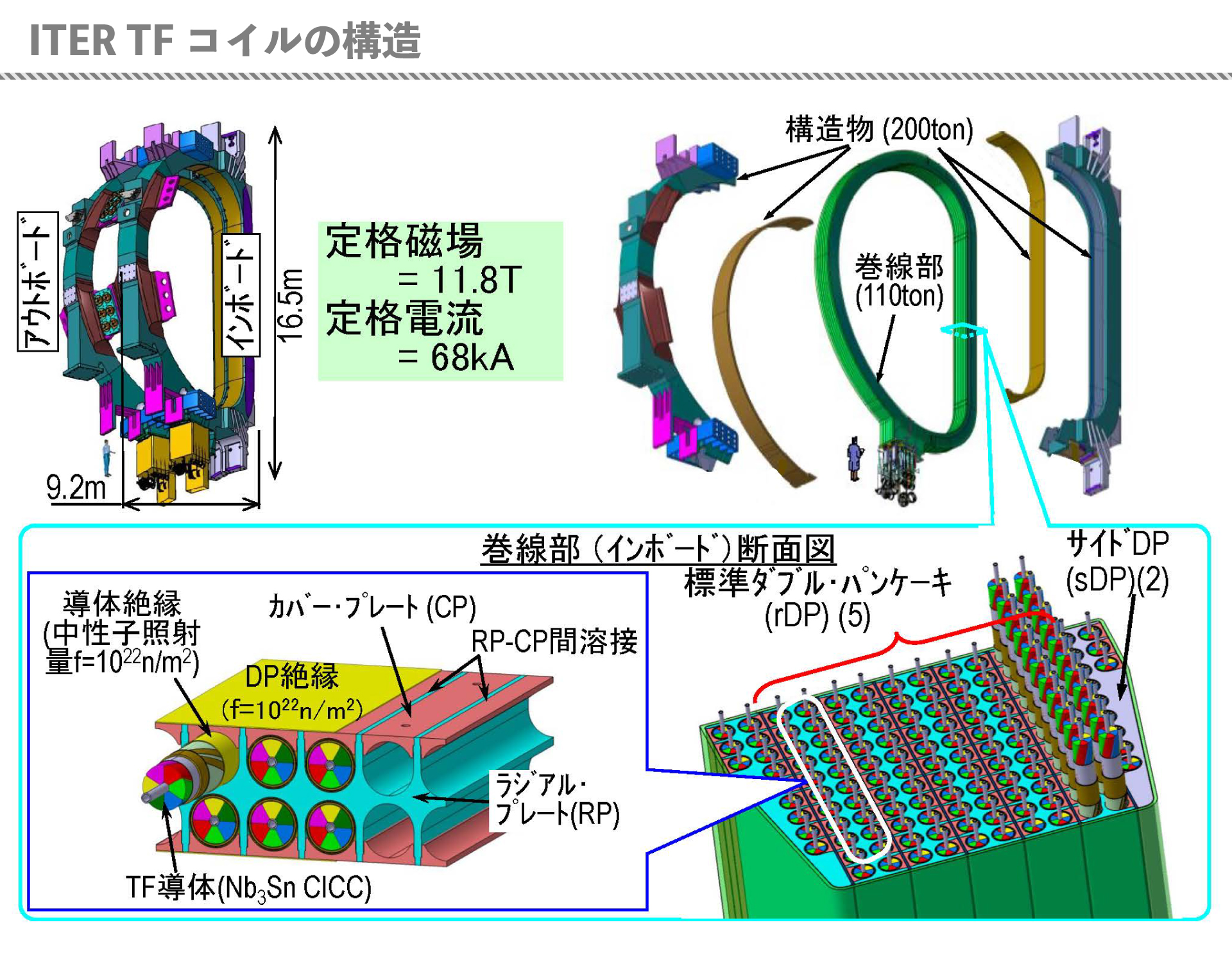

ITER TFコイルは高さ16.5メートル、幅9.2メートルの巨大な超伝導コイルです。TFコイルは磁場を作る電流が流れる巻線部と巨大な電磁力を支持するための構造物から構成されます。巻線部はダブル・パンケーキ(DP)と呼ばれる2層のパンケーキ状のDPを7枚重ねたもので、それぞれのDPはD型に巻いた導体とその導体を挿入する溝のあるラジアルプレート(RP)から構成されます。

ITER TFコイルに使用される導体は中国、欧州連合(EU)、日本、韓国、ロシア、アメリカで製作され、TFコイルを製作する日本とEUに送られます。日本で製作した構造物も日本とEUに送られます。製作されたTFコイルは南フランスのITER建設サイトに輸送され、ITERの骨格を形成する重要な機器として組立られます。

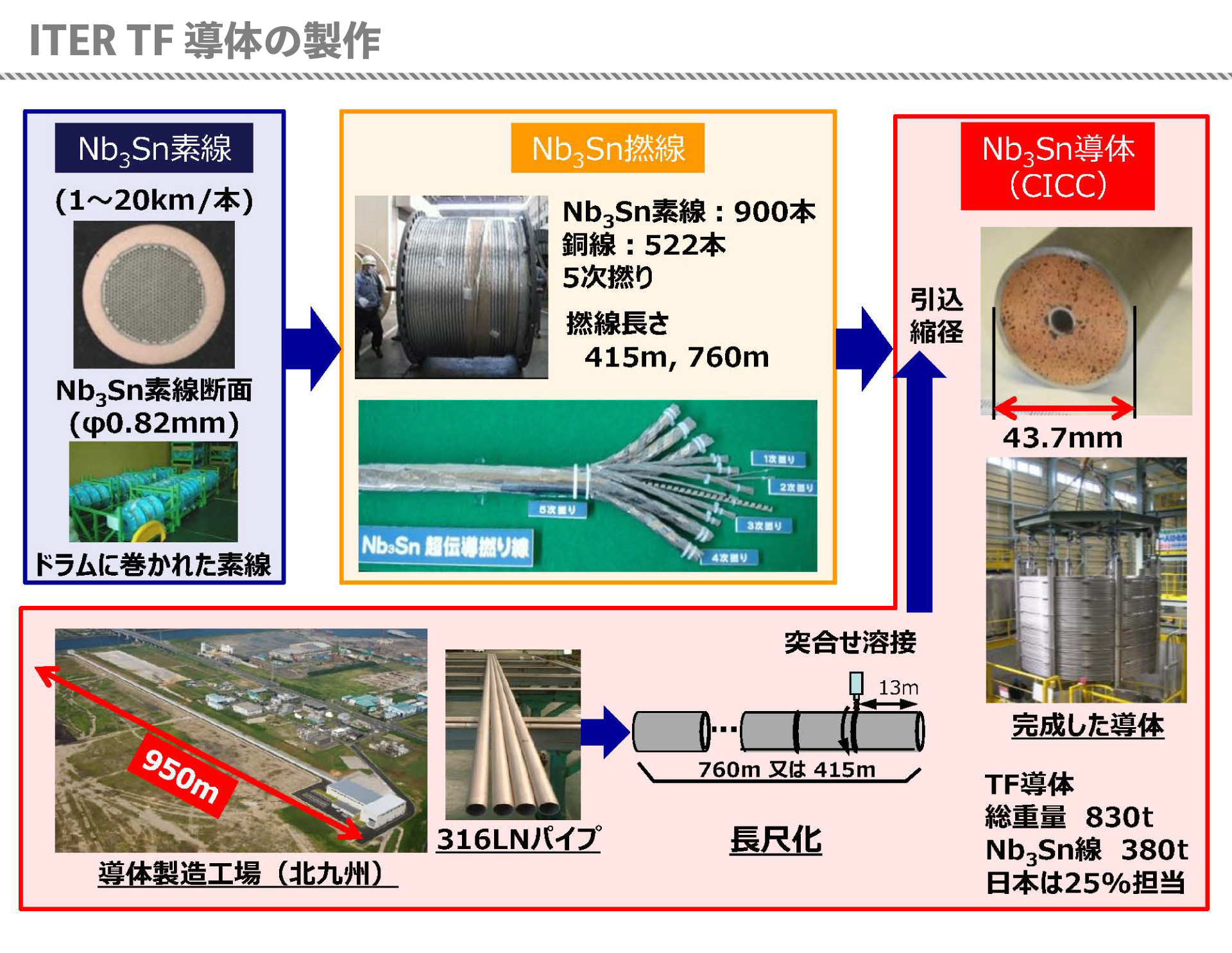

ITER TF導体の製作としては、Nb3Sn素線、撚線、導体の順で製作されます。素線900本と銅線522本を5回撚り合わせて撚線が製作されます。導体のジャケットとなるステンレスパイプは溶接で接続されて、その中に撚線を引き込んで、径を圧縮して撚線とパイプを密着させて製作されます。

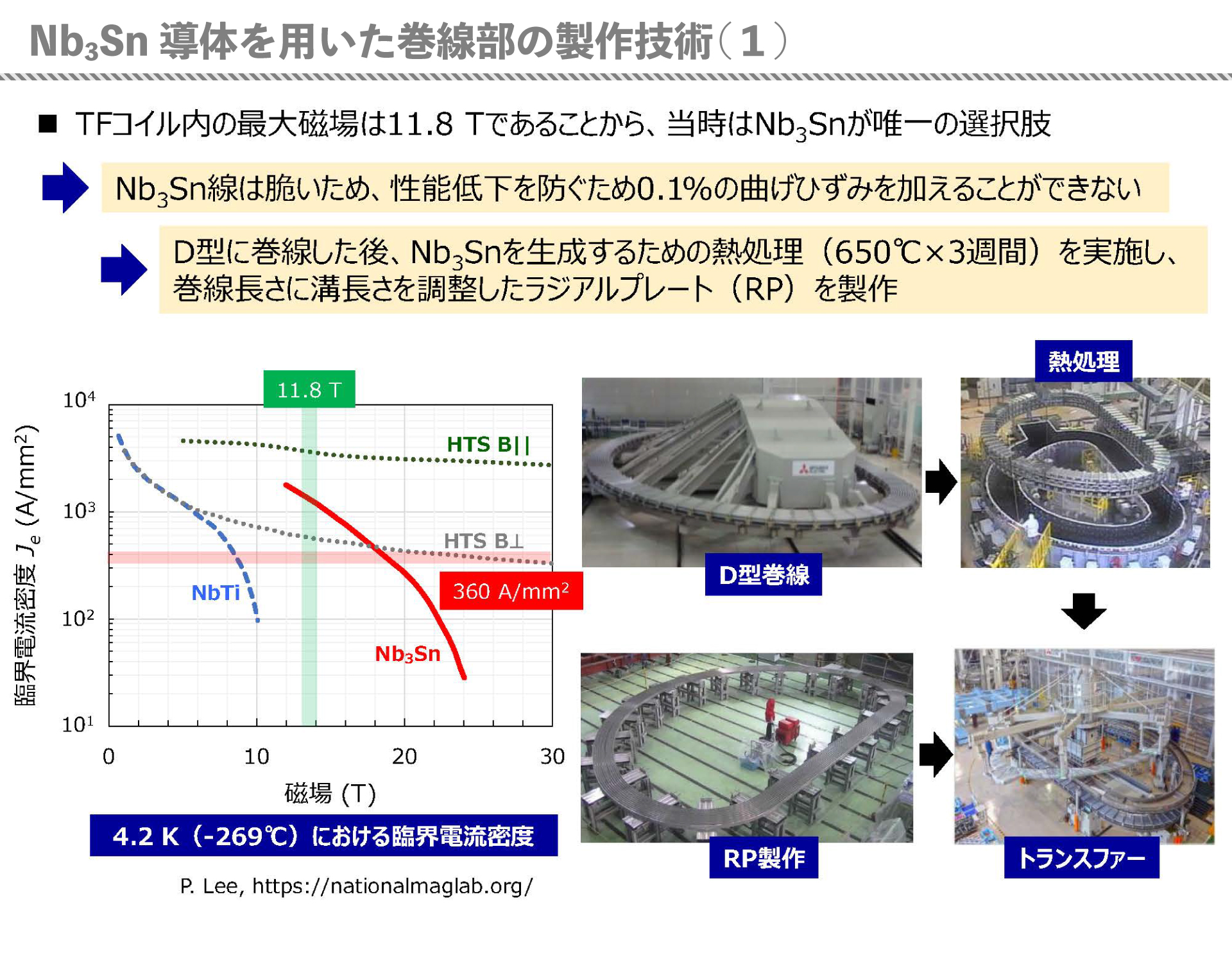

左図に-269℃における超伝導線の臨界電流密度の特性を示します。ITERのTFコイルの要求から、磁場11.8Tで臨界電流密度360A/mm2以上の性能が求められます。現在は、高温超伝導線(HTS)も候補材料となっていますが、ITERの設計当時はこの性能を有する超伝導線はNb3Snのみでした。Nb3Snは脆い材料であるため、ひずみに弱く、性能低下を防ぐため、0.1%を超える曲げひずみを加えることができません。そのため、D型に巻線した後に、Nb3Snを生成するための熱処理を実施し、ラジアルプレート(RP)に熱処理した導体を挿入して製作します。

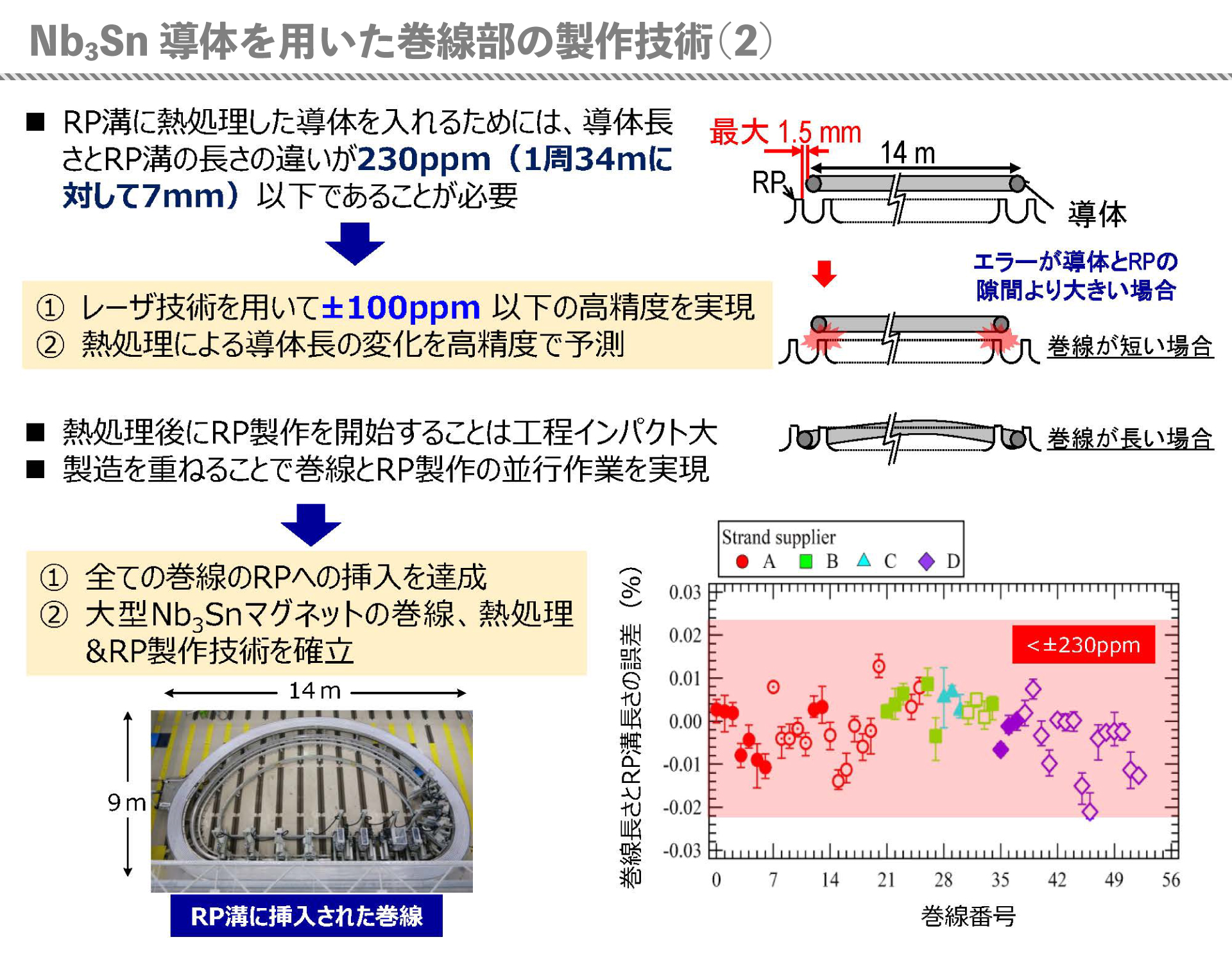

熱処理した導体をラジアルプレート(RP)の溝に挿入するためには、導体とラジアルプレートの隙間が1.5mmであることから、一周34mに対して7mm以下の誤差で導体及びラジアルプレートが製作されている必要があります。これを実現するために、レーザー技術を用いて±100ppm以下の高精度で導体を測定する技術を確立し、導体の熱処理による導体長の変化を高精度で予測することに成功しました。熱処理後の導体に合わせてRPを製作することは工程インパクトが大きかったので、製造を重ねてデータを蓄積することで巻線とRP製作を独立しても導体をRP溝に挿入できることを確認し、全ての熱処理した導体をRPへ挿入できました。

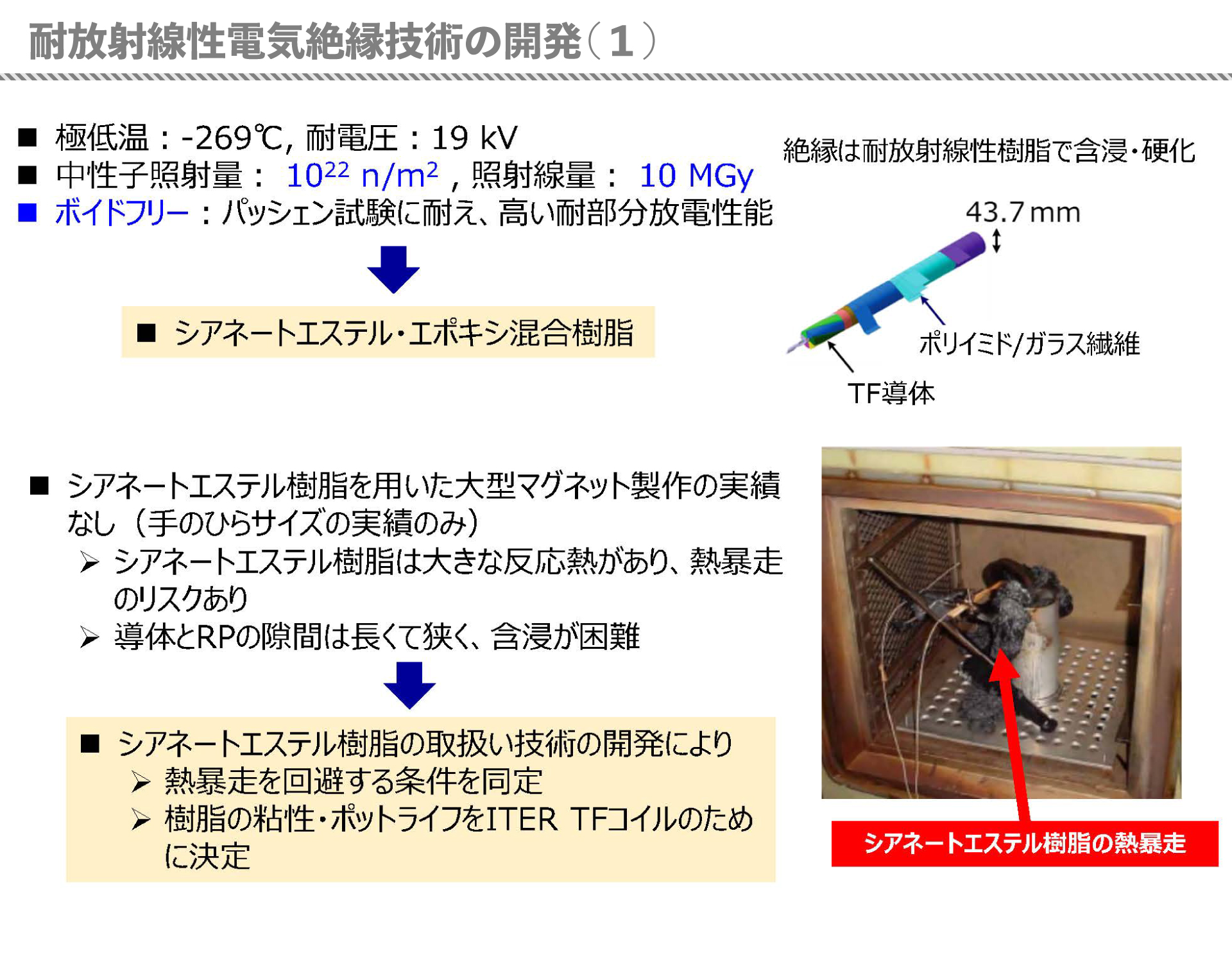

ITER TFコイルは核融合反応により発生する中性子線及びガンマ線に耐える必要があります。超伝導マグネットの電気絶縁はポリイミドとガラス繊維で構成され、それを樹脂で含浸して形成されます。そこで、耐放射線性樹脂としてシアネートエステル・エポキシ樹脂を選択しました。しかし、ITER TFコイルの製作開始前では、手のひらサイズの使用実績しかなく、大型マグネットへの適用実績はありませんでした。シアネートエステル樹脂はエポキシ樹脂の10倍程度の大きな反応熱があり、熱処理中に熱暴走するリスクがありました。また、導体とRPの隙間は長くて狭く、従来のエポキシ樹脂が使用できたとしても、技術的困難さがありました。そこで、熱暴走を回避する条件、粘性・ポットライフの条件策定を行い、ITER TFコイル製作に使用できる樹脂の取扱い技術を開発しました。

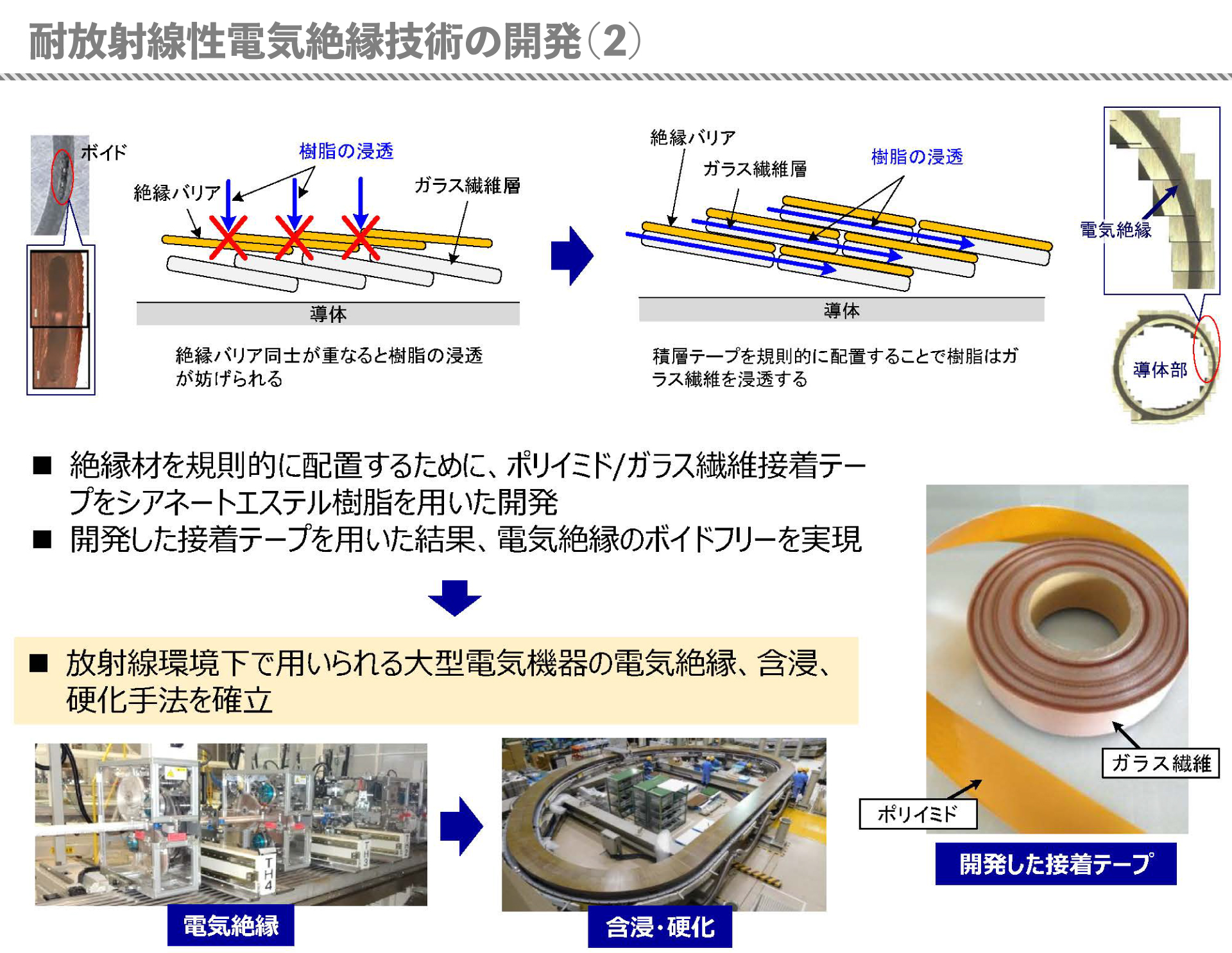

絶縁材としてポリイミドを用いていますが、ポリイミドシートが重なると樹脂の浸透を妨げることがわかっていました。そこで、ポリイミドが重ならないようにガラス繊維とポリイミドで重ねて規則的に巻く必要があります。規則的に巻くために、ポリイミドとガラス繊維を接着したテープを開発しました。これらの技術開発により、放射線環境下で使用される大型電気機器の電気絶縁・含浸・硬化手法を確立しました。

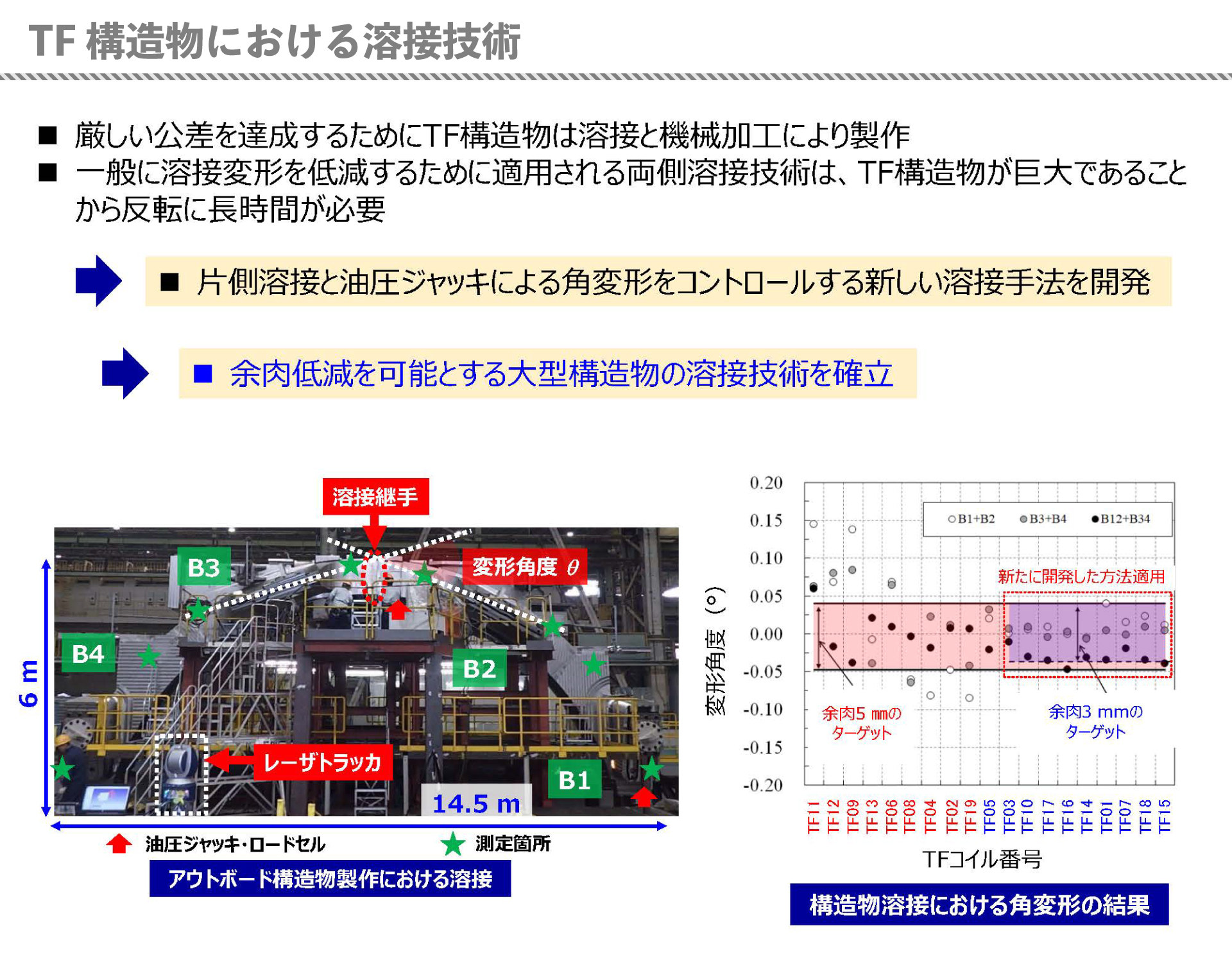

ITER TFコイルの構造物は溶接と機械加工によって製作されます。金属を溶接すれば変形しますが、変形分の余肉を用意して、機械加工して最終形状とする必要があります。余肉を大きくすると、加工に時間がかかり工程が長くなってしまいます。一般に、溶接変形を低減するためには、両側から溶接することが有効ですが、コの字形状であり両側からの溶接が難しく、反転して溶接する場合、巨大であるため、その反転のための時間が問題になります。そこで、片側からの溶接で、溶接による変形量に応じて油圧ジャッキで荷重を与えることで、溶接変形を低減することに成功しました。これにより、余肉3mm以下で構造物を製作する技術を開発しました。

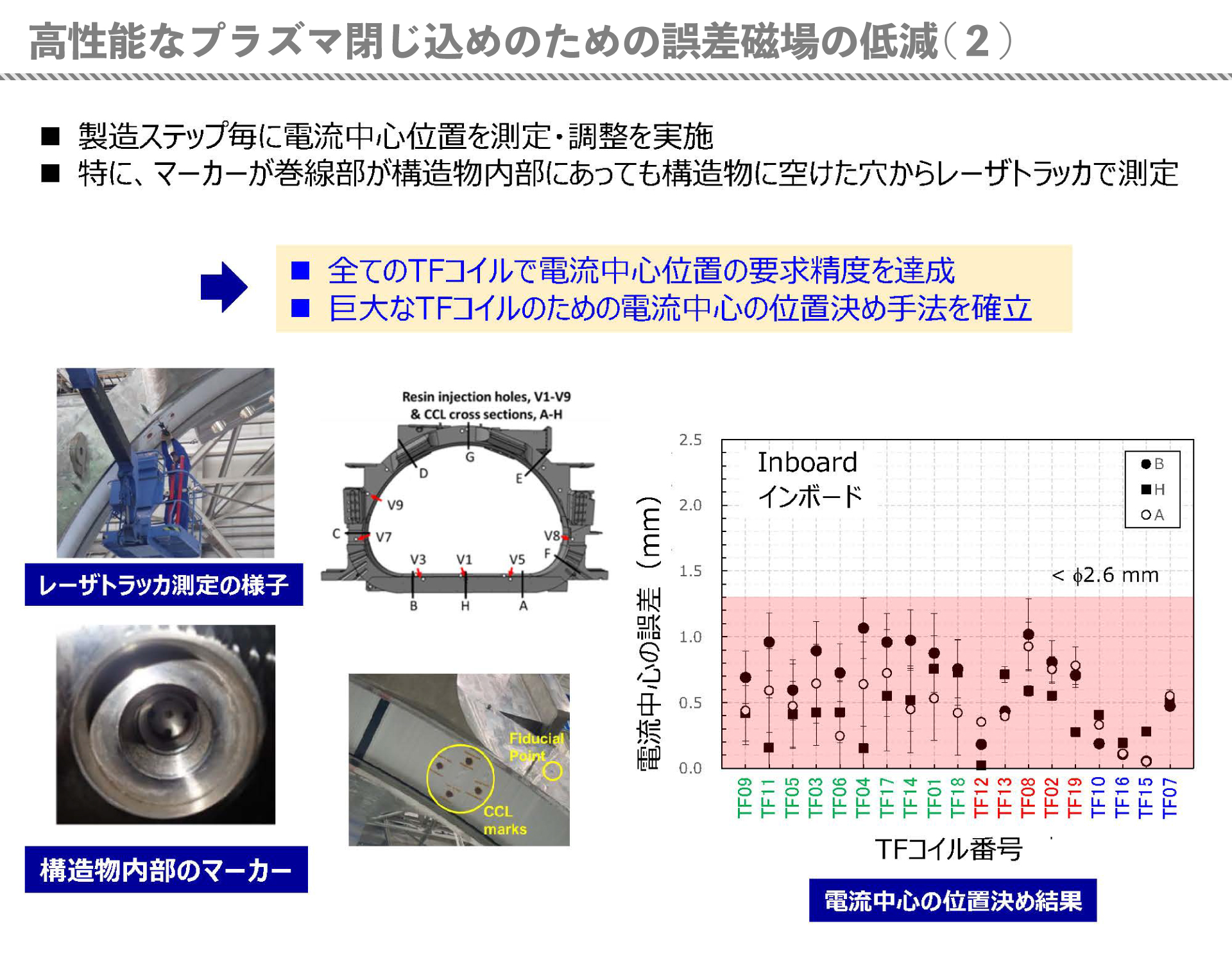

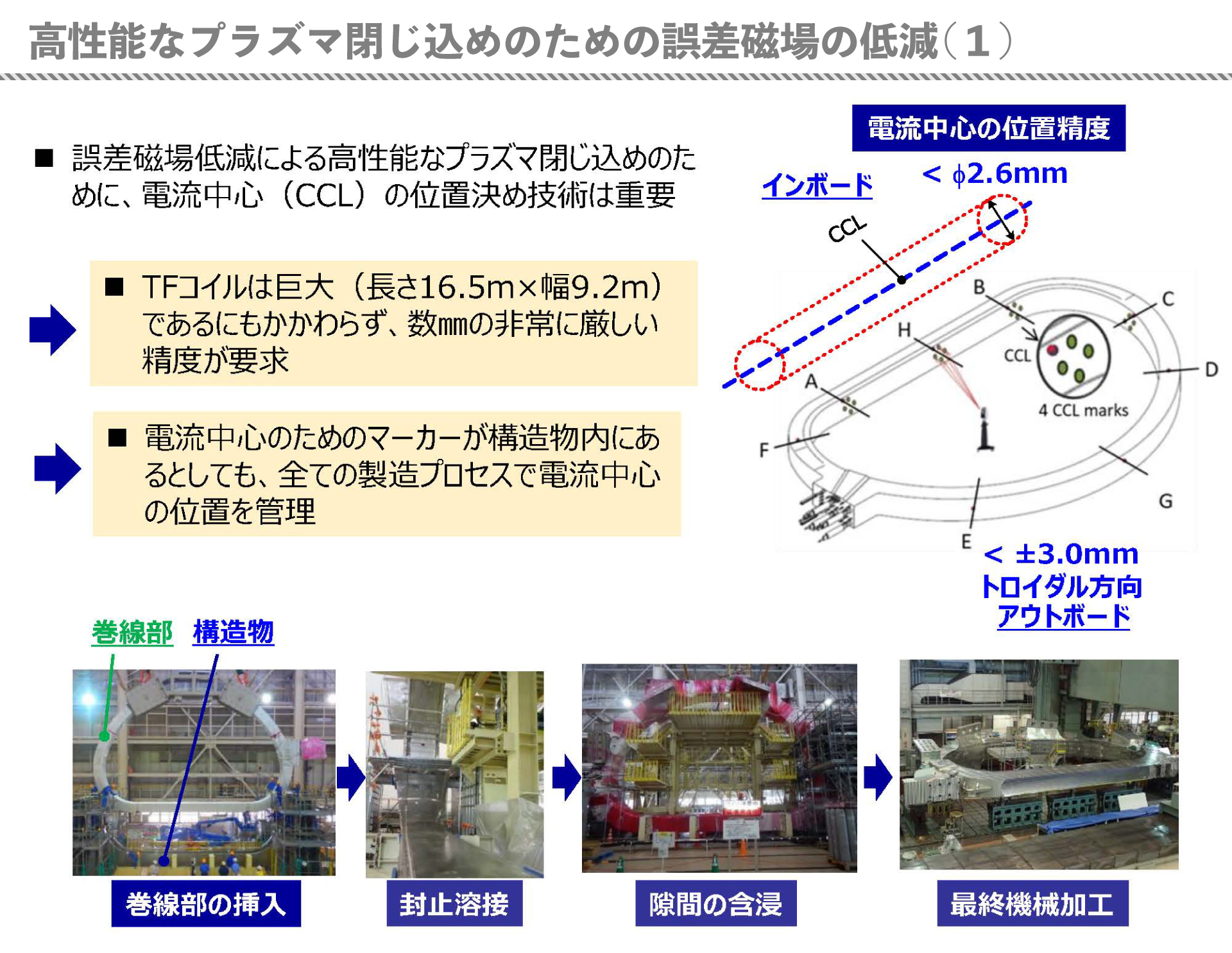

高性能なプラズマを閉じ込めるためには誤差磁場を低減する必要があります。ITER TFコイルの場合、非常に巨大であるにもかわらず、電流中心の位置として数㎜の非常に厳しい精度が要求されています。そのため、全ての製造プロセスで電流中心の位置を測定し、管理してTFコイルを製作しています。

2007年からNb3Sn線の製作を開始してから、2023年7月に全てのTFコイルの製作を完了しました。日本の高い技術力と品質管理体制に加えて、関係者の核融合に対する情熱と製作開始から10年間以上に及ぶ献身的な努力によってTFコイルの厳しい要求を達成して、TFコイル製作を完遂しました。

プレスリリース

| QST プレスリリース(2023年2月21日) | |

|---|---|

| QST プレスリリース(2020年1月30日) |

表彰

| 第73回電気科学技術奨励賞「電気科学技術奨励会会長賞」(2025年11月25日) |

|

|---|---|

| 第57回(2024年度) 日本原子力学会賞 技術開発賞(2025年9月10日) |

|

| ITER Award 2023受賞(2023年12月4日) |

|

| 令和5年度量研理事長表彰 創意工夫功労賞(2023年7月13日) |

|

| 令和4年度科学技術分野の文部科学大臣表彰 科学技術賞(開発)(2022年6月6日) |

|

| 2020年度日本機械学会標準事業表彰国際功績賞(2021年3月23日) | |

| 令和2年度理事長表彰 模範賞(2020年9月29日) |

|

| 令和2年度科学技術分野の文部科学大臣表彰 科学技術賞(2020年4月14日) |

|

| 平成30年度量研理事長表彰研究開発功績賞・特賞(2018年7⽉3⽇) |

|

| Asian ICMC Outstanding Poster Presentation Award (優秀ポスター発表賞)(2016年11月7日) | |

| 第46回日本溶接協会賞(2016年6月8日) |

|

| 平成28年度低温工学・超電導学会 優良発表賞(2016年5月31日) |

ITER Japan News

| 第125号(2024年10月16日掲載) | |

|---|---|

| 第123号(2024年10月11日掲載) | |

| 第109号(2023年12月26日掲載) | |

| 第102号(2023年10月5日掲載) | |

| 第101号(2023年9月12日掲載) | |

| 第67号(2022年2月16日掲載) | |

| 第63号(2021年12月10日掲載) | |

| 第57号(2021年9月2日掲載) | |

| 第56号(2021年9月1日掲載) | |

| 第50号(2021年3月22日掲載) | |

| 第41号(2020年9月8日掲載) | |

| 第37号(2020年3月18日掲載) | |

| 第31号(2019年8月7日掲載) | |

| 第1号(2016年5月3日掲載) |

論文発表

参考資料

地上につくる小さな太陽「ITER(イーター)」

Vol.3 ものづくり・出港編

量子科学技術研究開発機構

量子科学技術研究開発機構 ITER日本国内機関について

ITER日本国内機関について

リエゾンオフィスの紹介

リエゾンオフィスの紹介