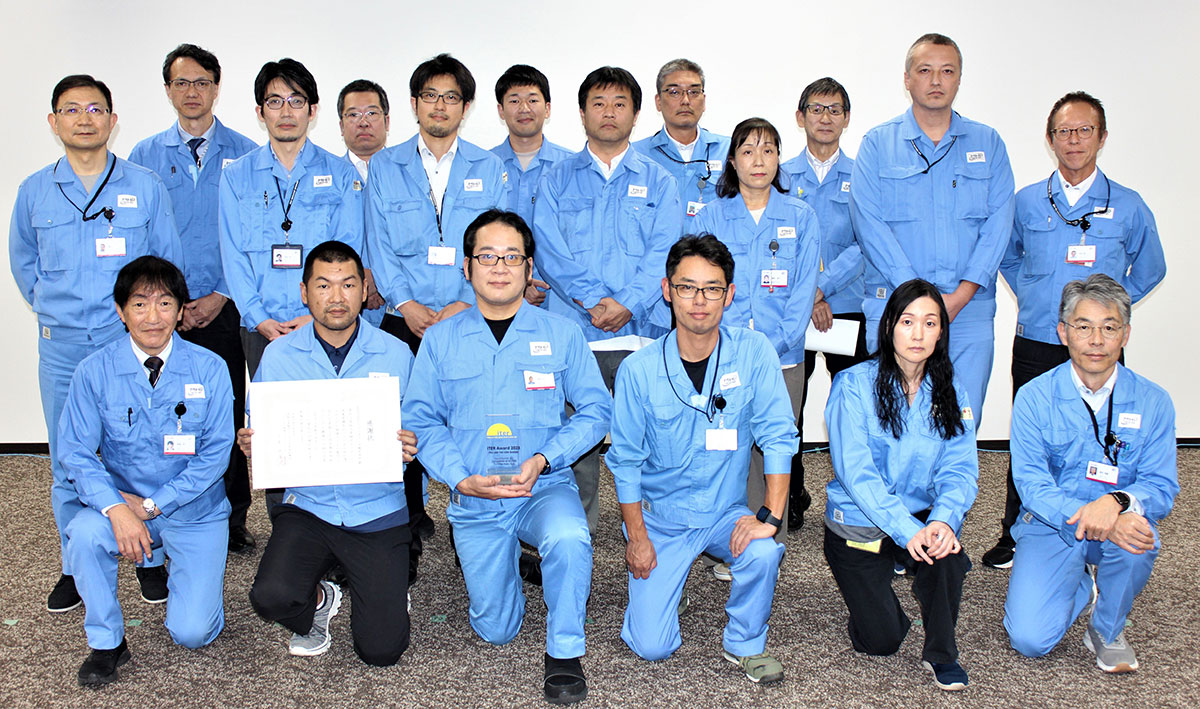

ITER Award受賞記念盾(レプリカ)の贈呈

核融合実験炉ITERの最重要機器の一つであるトロイダル磁場コイル(TFコイル)は2023年11月までに全数の製作及びITER機構への納入が完了しました。この成功は産業界とQSTから成るプロジェクトチームの成果であるとして、ピエトロ・バラバスキITER機構長より「トロイダル磁場(TF)コイルの機器調達への貢献」を祝してITER Awardを受賞しました。協力いただいた企業の方々にITER Award 受賞記念盾(レプリカ)を贈呈しました。

図1 ITER Award授賞式(写真提供:ITER機構)

以下の企業の方々(50音順)以外にも本当に多くの関係者がオールジャパンチームとして多くの無理難題を解決し、優れた技術と厳しい品質管理に加えて、長年の関係者の情熱により(当初はSF(サイエンス・フィクション)とも言われた)ITER TFコイルの技術を確立し、ITER機構への納入を完遂しました。※企業名をクリックするとホームページに移動します。

- 株式会社IHI

- 卓越した技術と品質管理で4機の超伝導トロイダル磁場コイルの製作に貢献

- MHINSエンジニアリング株式会社

- 卓越した設計解析技術で超伝導トロイダル磁場コイルの製作に貢献

- PrimetalsTechnologiesJapan株式会社

- 卓越した機械加工技術で超伝導トロイダル磁場コイルの製作に貢献

- 株式会社有沢製作所

- 卓越した技術と品質管理で超伝導トロイダル磁場コイルの極低温耐放射線電気絶縁材料の製作に貢献

- 永和工業株式会社

- 卓越した機械加工技術で超伝導トロイダル磁場コイルの製作に貢献

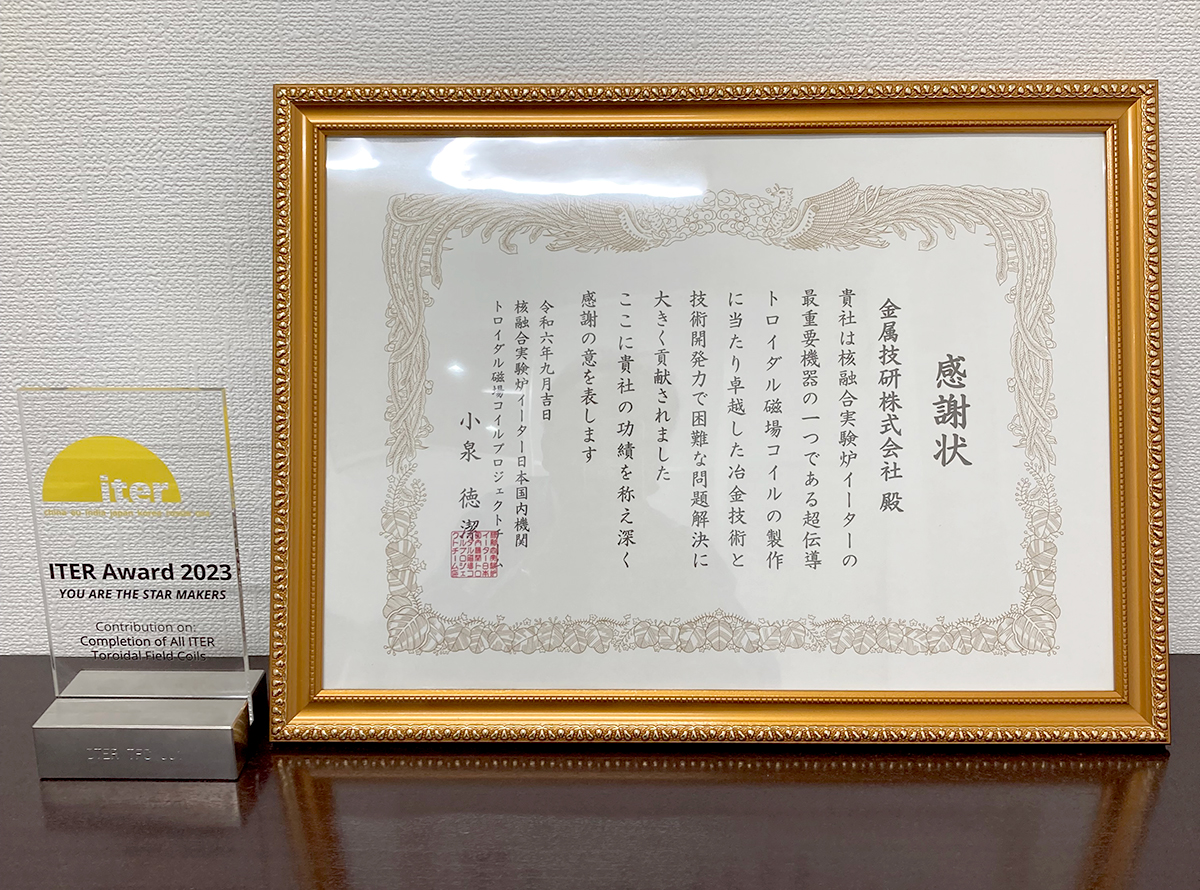

- 金属技研株式会社

- 卓越した冶金技術と技術開発力で超伝導トロイダル磁場コイルの困難な問題解決に貢献

- 株式会社弘電社

- 導体巻線など卓越した技術で超伝導トロイダル磁場コイルの製作に貢献

- 株式会社神戸製鋼所 / 株式会社コベルコ溶接ソリューション

- 卓越した製造技術と品質管理で超伝導トロイダル磁場コイルの極低温高強度溶接材料の製作に貢献

- 昌立工業株式会社

- 素材の日東シンコー㈱と精密加工の昌立工業㈱が協力し、卓越した製造技術と品質管理で超伝導トロイダル磁場コイルの極低温耐放射線絶縁材料の製作に貢献

- 株式会社シルド

- 卓越した製造技術と品質管理で超伝導トロイダル磁場コイルのカバープレートの製作に貢献

- 株式会社神溶

- 含浸や溶接など卓越した技術で超伝導トロイダル磁場コイルの製作に貢献

- 双日マシナリー株式会社

- 卓越した技術と調整力で超伝導トロイダル磁場コイルの製作に貢献

- 大同特殊鋼株式会社

- 卓越した製造技術と品質管理で超伝導トロイダル磁場コイルの極低温高強度構造材料の製作に貢献

- 千代田検査工業株式会社

- 卓越した試験検査技術で超伝導トロイダル磁場コイルの製作に貢献

- 東芝エネルギーシステムズ株式会社

- 卓越した技術と品質管理で4機の超伝導トロイダル磁場コイルを製作

- 日東シンコー株式会社

- 素材の日東シンコー㈱と精密加工の昌立工業㈱が協力し、卓越した製造技術と品質管理で超伝導トロイダル磁場コイルの極低温耐放射線絶縁材料の製作に貢献

- 日本製鋼所M&E株式会社

- 卓越した製造技術と品質管理で超伝導トロイダル磁場コイルの極低温高強度構造材料の製作に貢献

- 日本包装工事株式会社

- 卓越した梱包技術で超伝導トロイダル磁場コイルの輸送に貢献

- 株式会社光製作所

- 卓越した機械加工技術で極めて高い加工精度の実現に貢献

- 非破壊検査株式会社

- 卓越した試験検査技術で超伝導トロイダル磁場コイルの製作に貢献

- 藤本精工株式会社

- 卓越した機械加工技術で超伝導トロイダル磁場コイルの製作に貢献

- 三菱重工業株式会社

- 卓越した技術と品質管理で5機の超伝導トロイダル磁場コイルを製作

- 三菱電機株式会社

- 卓越した技術と品質管理で5機の超伝導トロイダル磁場コイルを製作

- 三菱電機プラントエンジニアリング株式会社

- 卓越した試験検査技術で超伝導トロイダル磁場コイルの製作に貢献

- 菱神テクニカ株式会社

- 装置製作や絶縁など卓越した技術で超伝導トロイダル磁場コイルの製作に貢献

- ロジスティード株式会社

- 卓越した調整力と技術で超伝導トロイダル磁場コイルの輸送に貢献

ITER トロイダル磁場コイルの開発

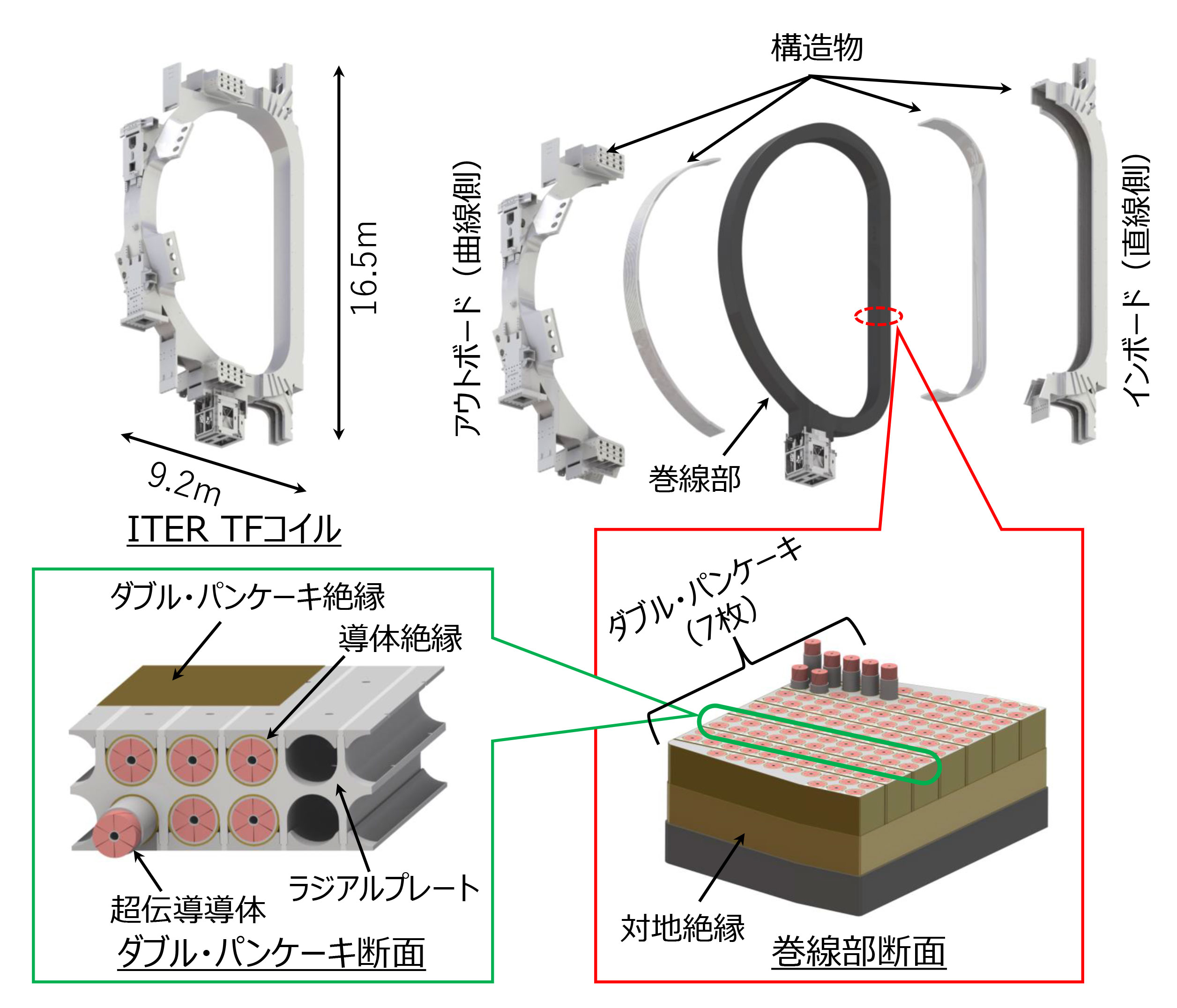

ITER TFコイルは高さ 16.5m、幅 9.2m、重量 310トンの巨大な超伝導コイルであり、磁場 11.8Tを作る電流 68kAを流すNb3Sn導体を用いた巻線部と直線側で6万トンに及ぶ巨大な電磁力を支持するため構造物から構成され、ITERの骨格を形成する最重要機器の一つです。その磁気エネルギーは41GJに及び、世界最大の超伝導マグネットシステムです。

1988年~2001年に設計活動(CDA及びEDA)が行われ、その研究開発の中で超伝導導体及びコイル構造の性能検証が行われました。2007年にITER協定が発効され、製作に最も時間の掛かるTFコイルは、2008年に調達取決めを締結し、実規模R&Dの後、2013年から製作を開始しました。

その製作では、

1)巨大な電磁力に耐える超伝導導体の開発、

2)数mmの精度が要求される巨大構造物の製作技術、

3)耐放射線性電気絶縁材料と含浸技術、

4)高性能なプラズマを閉じ込めるための超高精度組立技術の開発

など、実現性が困難だという指摘を受けた多くの無理難題を解決し、日本が調達責任を有する全9機のTFコイルの製作及びITER機構への納入を完遂しました。

図2 ITER TFコイルの構造

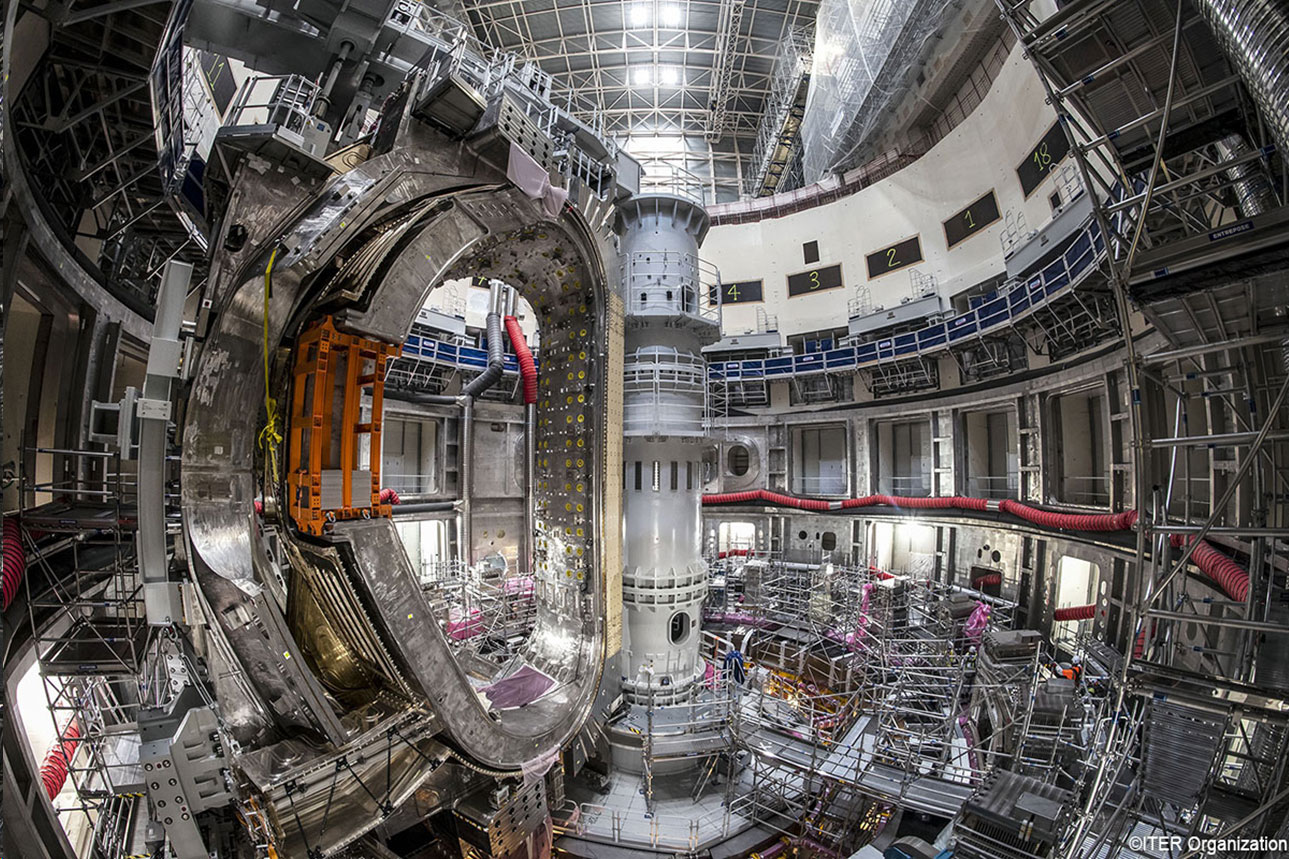

図3 日本からITER機構に引き渡されるTFコイル最終号機

図4 トカマクの所定位置に組み付けられたTFコイル初号機と2号機

【関連記事】

■ITER Japan News 第110号|

ITER Award 2023受賞-トロイダル磁場(TF)コイルの機器調達への貢献-

協力いただいた企業の方々に

ITER Award 受賞記念盾(レプリカ)を贈呈

MHI NSエンジニアリング株式会社 様

Primetals Technologies Japan 株式会社 様

金属技研株式会社 様

株式会社弘電社 様

![]() お知らせ|ITER Awardが贈られました

お知らせ|ITER Awardが贈られました

株式会社 神戸製鋼所 様

株式会社コベルコ溶接ソリューション 様

昌立工業株式会社 様

株式会社神溶 様

![]() information|QST様より記念盾と感謝状をいただきました

information|QST様より記念盾と感謝状をいただきました

双日マシナリー株式会社 様

千代田検査工業株式会社 様

![]() KONOIKEジャーナル|核融合実験炉ITERの製作に貢献し、「ITER Award」を受賞

KONOIKEジャーナル|核融合実験炉ITERの製作に貢献し、「ITER Award」を受賞

東芝エネルギーシステムズ株式会社 様

日東シンコー株式会社 様

日東シンコー株式会社 様/昌立工業株式会社 様(集合写真)

日本包装工事株式会社 様

株式会社光製作所 様

![]() お知らせ|ITER Award受賞記念盾贈呈式

お知らせ|ITER Award受賞記念盾贈呈式

藤本精工株式会社 様

三菱重工業株式会社 様

三菱電機株式会社 様

菱神テクニカ株式会社 様

ロジスティード株式会社 様

![]() ニュースリリース|ITER機構よりITER Awardを受賞

ニュースリリース|ITER機構よりITER Awardを受賞

~核融合実験炉ITERプロジェクトに貢献~

量子科学技術研究開発機構

量子科学技術研究開発機構 一般の方向けページのご案内

一般の方向けページのご案内