梶谷 秀樹 主幹研究員

(経営企画部第3研究企画室)

松井 邦浩 上席研究員

(ITERプロジェクト部ITER計画管理グループ)

高野 克敏 技術主幹

(原子力エンジニアリング株式会社)

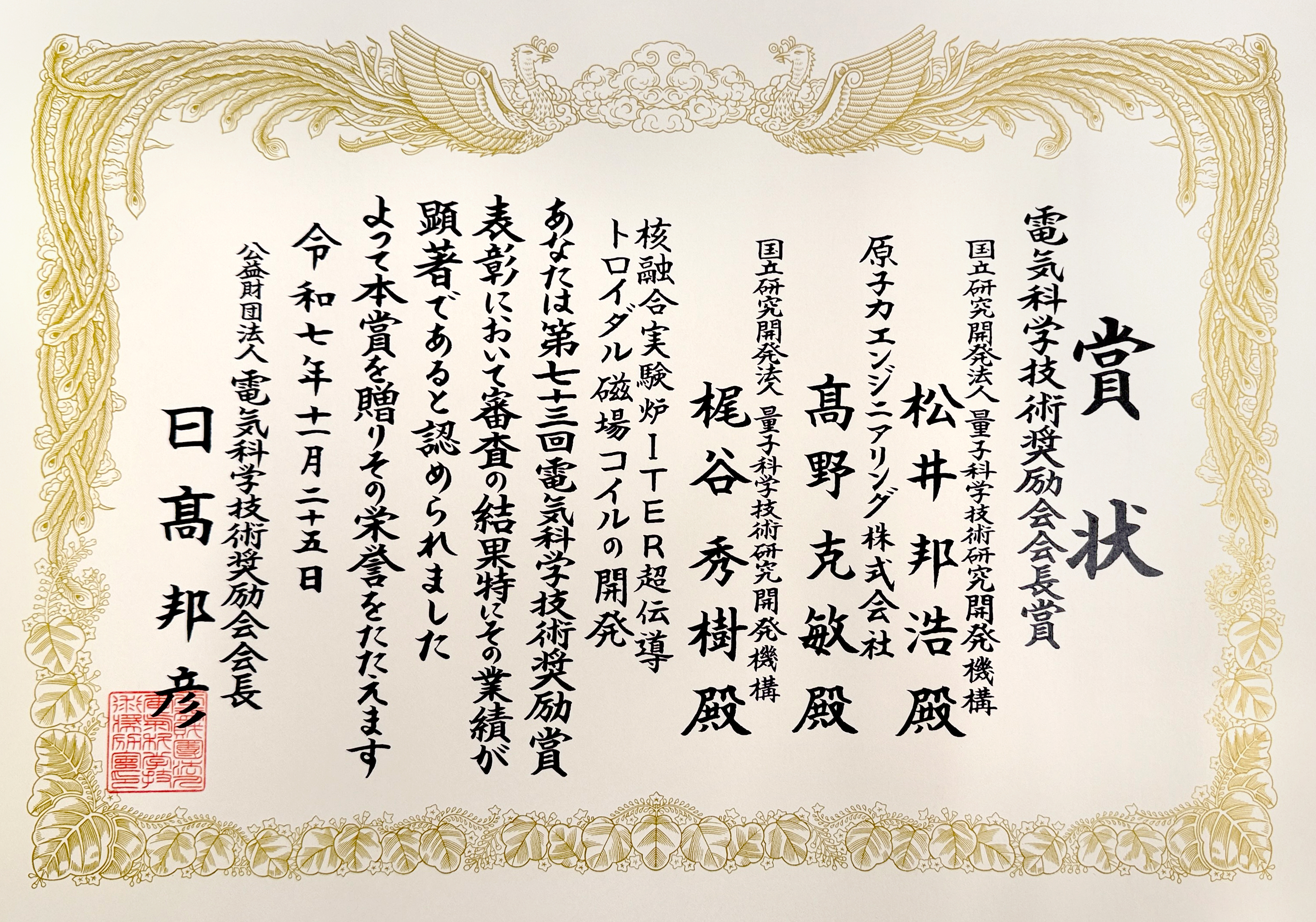

第73回電気科学技術奨励賞「電気科学技術奨励会会長賞」を受賞

令和7年11月25日に開催された第73回電気科学技術奨励賞贈呈式において、第73回電気科学技術奨励賞「電気科学技術奨励会会長賞」を受賞しました。受賞業績及び受賞者は、以下のとおりです。

「核融合実験炉ITER 超伝導トロイダル磁場コイルの開発」

梶谷 秀樹 主幹研究員(経営企画部第3研究企画室)

松井 邦浩 上席研究員(ITERプロジェクト部ITER計画管理グループ)

高野 克敏 技術主幹(原子力エンジニアリング株式会社)

授賞式に参加した梶谷 秀樹 主幹研究員(左)、高野 克敏 技術主幹(右)

祝賀パーティーに出席したQST 竹永 秀信 副理事(左)、梶谷 秀樹 主幹研究員(中央)、高野 克敏 技術主幹(右)

賞状

盾

本賞は、電気科学技術に関する発明、研究・実用化、ソフトウェア開発、教育等において優れた業績を挙げ、日本の産業の発展及び国民生活の向上に寄与し、今後も顕著な成果が期待される人に対して、公益財団法人 電気科学技術奨励会より授与されるものです。特に、実用価値の高さ、社会・経済に対する効果の大きさが高く評価される点が特徴です。

本年度は、全国から54件の応募があり、そのうち27件が電気科学技術奨励賞を受賞しました。「電気科学技術奨励会会長賞」は、最高位の文部科学大臣賞に次ぐ高い評価を受ける賞です。

【参考】電気科学技術奨励会|電気科学技術奨励賞について

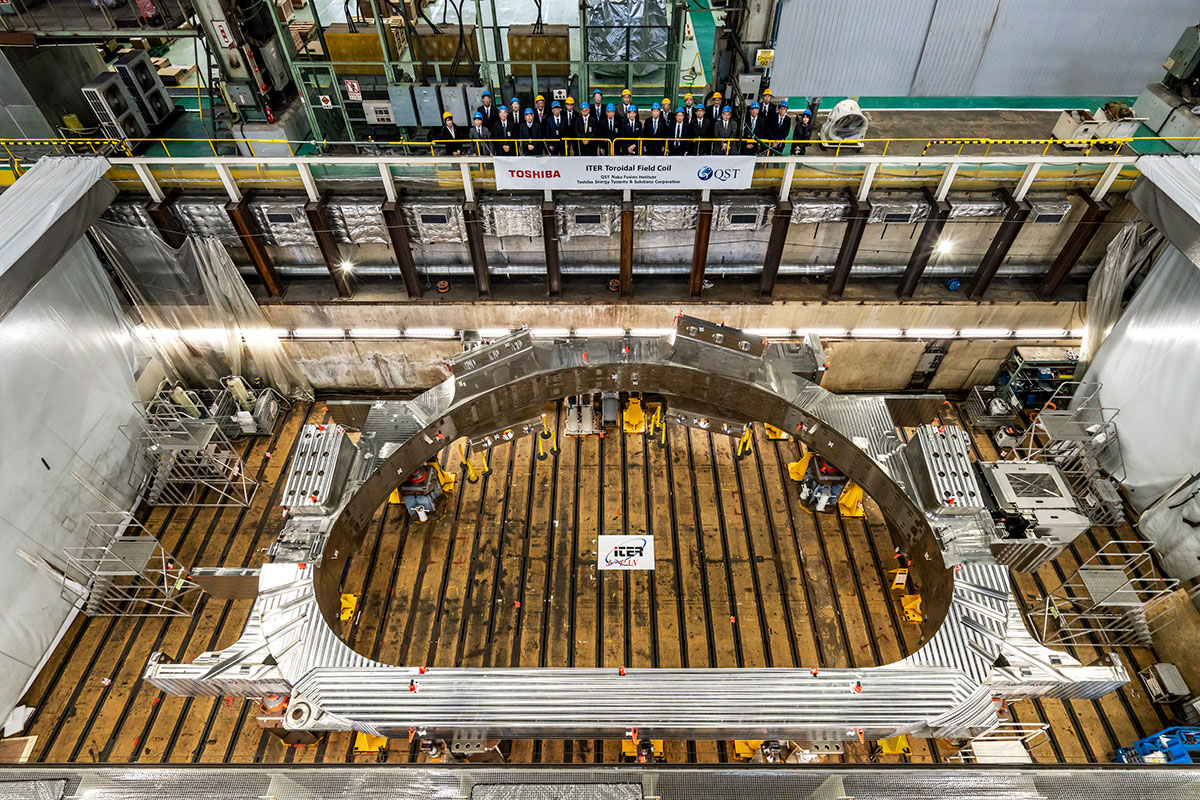

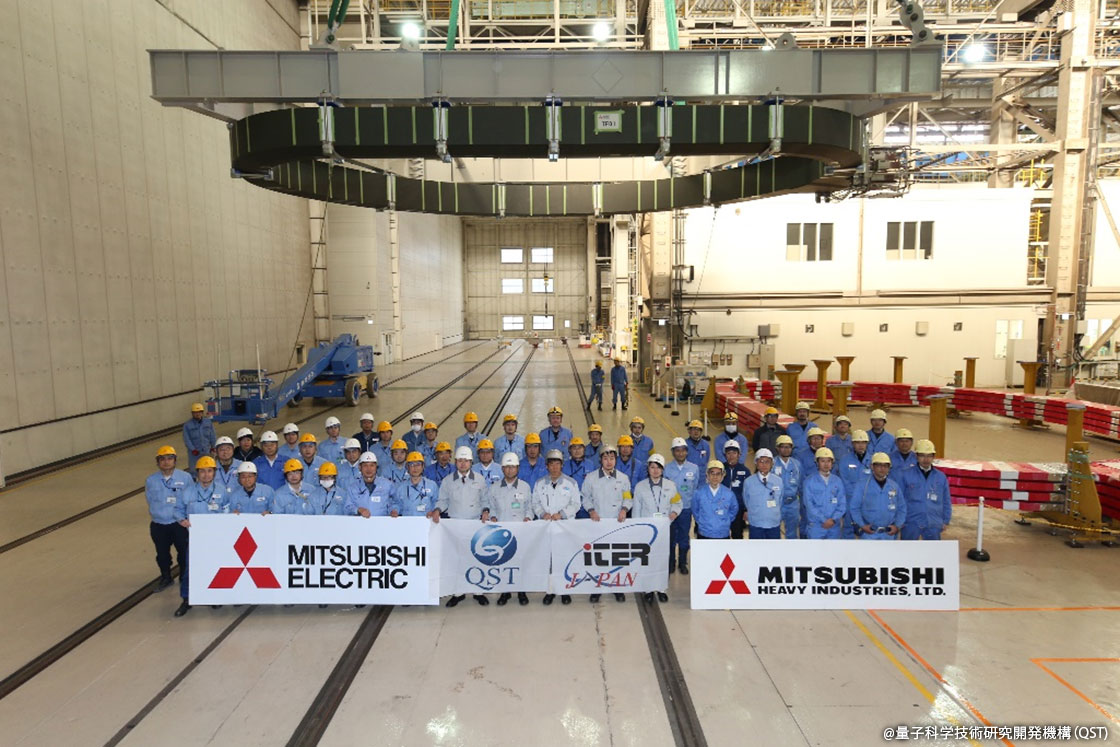

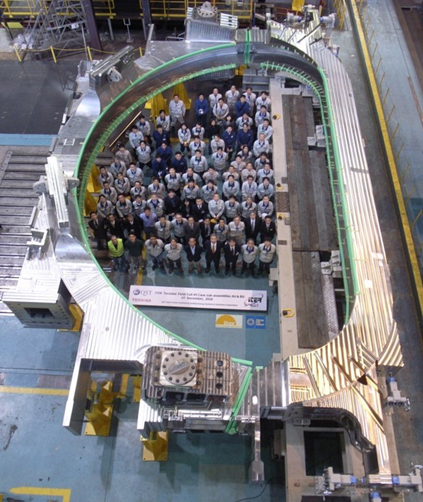

本業績は、日・欧・米・露・韓・中・印の国際協力により推進されているITER計画において、日本が調達責任を担う9機のトロイダル磁場(TF)コイルに関する技術開発に関する成果です。ITER TFコイルは、これまでに前例のない世界最大級のNb₃Sn超伝導コイルであり、その大きさは高さ16.5m、幅9.2m、総重量310トンに達します。その製作には極めて高度な技術力と厳格な品質管理が求められました。2008年の調達取決め署名から16年にわたる長期プロジェクトを経て、全9機の製作を完遂し、日本の技術力を結集して極めて厳しい要求を達成しました。この成果は、核融合エネルギーという人類の未来を切り拓く壮大な挑戦に対し、多くの企業や研究機関の技術者・研究者が注いだ熱い情熱と、長年にわたるたゆまぬ努力の結晶です。今回の受賞者は、このプロジェクトを主導し、成功に導いた主要メンバーです。

梶谷 秀樹 主幹研究員

(経営企画部第3研究企画室)

松井 邦浩 上席研究員

(ITERプロジェクト部ITER計画管理グループ)

高野 克敏 技術主幹

(原子力エンジニアリング株式会社)

「成功の鍵は?」

TFコイルの完成は、超伝導線材メーカをはじめ、各種材料メーカ、導体・コイルの組立を担った重工・重電メーカなど、産業界の力が結集して成し遂げられた偉業だと考えています。数多くのチャレンジングな課題がありましたが、QSTが明確な方針を打ち出し、産業界と緊密に連携しながらワン・チームとして取り組めたことが、成功の大きな要因だったと思います。

QSTだけでなく、製作メーカなどの関係者が、高精度な製作手法をはじめとする様々な技術的難題の解決に向けて努力・協力したことに加え、大型プロジェクトを円滑に進めるために重要となる工程管理・予算管理・品質管理などのプロジェクト管理業務に携わったメンバーの貢献により、これらの業務を確実に遂行できたことが重要であったと考えています。

TFコイルの製作は、世界最大級の大型超伝導コイルでありながら、寸法精度で1mmオーダーという極めて高い精度が求められるチャレンジングなプロジェクトでした。製作初期から多くの困難に直面し、まさに艱難辛苦の日々が続きました。しかしながら、TFコイルの製作に携わった企業、大学、そして研究者・技術者の皆様の情熱と技術力が原動力となり、数々の技術的課題を乗り越えることができました。まさに「ワン・チーム」として一丸となって取り組んだ結果、TFコイルの製作を実現することができたのだと思います。

2023年2月21日 TFコイル最終機完成記念式典(写真提供:東芝エネルギーシステムズ㈱)

「苦労と工夫」

苦労した点は、ITERが求める極めて高い精度への対応でした。機械加工、溶接、絶縁施工など、TFコイルの製作には多岐にわたる工程があり、各工程で生じる微細な誤差が蓄積されると、最終的に全体としての精度要求を満たせなくなる恐れがあります。そこで、各メーカと緊密に連携しながら、製作工程の中で誤差を吸収・相殺する手法を確立し、結果として高い製作精度を実現することができました。

TFコイルに要求される高い精度を達成すること、そして大型の超伝導コイルであるが故に生じる様々な課題を解決することが重要でした。これらの課題に対しては、過去の超伝導コイル製作やTFコイル製作に先立って実施された各種試作を通じて得られた知見、さらに製作メーカが有するノウハウを活用することで、困難な技術的課題も着実に解決することができました。

TFコイルに使用される構造材料は、高窒素を含有した完全オーステナイト系ステンレス鋼であり、機械加工性が悪く、難削材であるとともに、溶接による割れ感受性が高いという特性を持っています。そのため、高度な機械加工および溶接技術の開発が不可欠でした。この課題に対して、幾度となく試作試験を重ね、技術開発を積み重ねた結果、機械加工条件の最適化に成功し、高精度かつ高能率な加工を実現しました。また、材料の化学成分を最適化することで溶接割れの感受性を低減し、さらに溶接条件の最適化を図ったことで、実現が困難とされていた高出力レーザー溶接においても、欠陥の無い健全な溶接品質を達成することができました。

2017年12月、製作を完了したTFコイル第1号機用のWP(巻線)

「今後への思いは?」

TFコイルに限った話ではありませんが、ITERにおいては全ての機器がFOAK(First-of-a-kind)であるため、設計要求は非常に厳しいものとなっています。TFコイル製作を通じて得られた知見、そして今後ITER計画の中で蓄積される多様な知見を、国内の技術開発へと着実に還元し、将来の合理的かつ実現可能な炉設計に貢献していきたいと考えています。

TFコイルの製作を通じて得られた技術的知見やノウハウ、そしてプロジェクト管理の経験を、将来の核融合炉における超伝導コイルの製作だけでなく、現在調達を進めているITERの他の機器の製作にも活かしていきたいと考えています。

今回の成果は、ゴールではなく新たなスタートです。ITER計画で培った技術と経験は、次世代の核融合炉の開発、そして持続可能なエネルギー社会の実現に向けた礎となるはずです。今後も地上に太陽が舞い降りる日を夢見て、核融合の研究開発に一層精進してまいりたいと思います。

2018年12月、製作を完了したTFコイル用コイル容器初号機

(写真提供:東芝エネルギーシステムズ㈱)